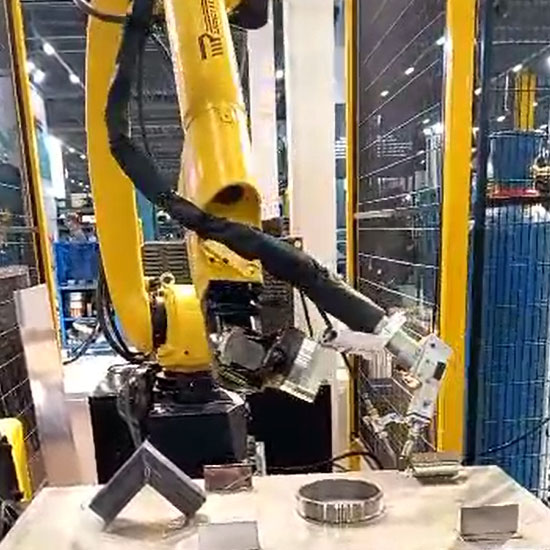

WeldBox-L Robotik lazer kaynak sistemleri, lazer kaynağının avantajlarını robot teknolojisinin hassasiyeti ve otomasyonu ile birleştiren gelişmiş süreçlerdir. Yüksek hassasiyetle kaynak yapabilme özelliği sunar ve kaliteden ödün vermeden işin tamamlanma süresini azaltır.

Lazer kaynak robot hücresi, kaynak işlemini otomatikleştirerek iş gücünü optimize eder ve kalite standartlarını artırır.

Otomasyon ve hızlı kaynak yetenekleri sayesinde daha verimli bir üretim sağlanır, zaman ve maliyet tasarrufu sağlanır.

Kaynak hatalarını minimize ederek, üretim hızını arttırır ve işletme maliyetlerini düşürerek rekabetçi avantaj elde etmesine yardımcı olur.

- Lazer Üretimi: Lazer kaynak sistemi, yüksek enerjili lazer ışınları üretir.

- Odaklama: Üretilen lazer ışını, bir lens sistemi aracılığıyla odaklanarak belirli bir nokta üzerinde yoğunlaştırılır. Bu işlem sırasında malzemenin hızlı ve etkili bir şekilde ısınmasını sağlar.

- Malzeme Hazırlığı: Kaynak edilecek malzemeler uygun şekilde yerleştirilir. Ayrıca, bağlantı noktasının temizlenmesini ve gerekli pozisyonlamayı içerir.

- Robot Kontrolü: Sistem, lazer kaynağına entegre edilmiş bir kontrol sistemi ile hareket eder ve robotu önceden programlanmış yolları takip ederek lazer kaynağını tam olarak hedeflenen yerlerde konumlandırır. Gelişmiş sensörler ve yazılımlar, işlemin otomatik olarak optimize edilmesini sağlar.

- Kaynak Prosesi: Robot, lazer ışınını malzeme üzerinde hareket ettirirken, yüksek sıcaklıkta metal buharlaşmasını ve zamanla kaynak izinin oluşmasını sağlar. Lazer ışını, malzemeleri eriterek birleştirir.

- Soğuma ve Kontrol: Lazer kaynağı işlemi tamamlandıktan sonra, kaynak bölgesi soğur. Soğuma aşaması ve kaynak kalitesi robot ve kontrol sistemleri tarafından izlenir.

- Son Kontroller ve Sonuç: Kaynak tamamlandığında, yapılan işlem kalite kontrol süreçlerine tabi tutulur. İstenilen toleranslar ve özellikler kontrol edilir.

- Yüksek Hassasiyet: Yüksek yoğunluklu enerji kullanarak çok ince ve hassas kaynaklar yapabilme yeteneğine sahiptir. Bu durum özellikle küçük parçaların kaynak işlemlerinde kritik öneme sahiptir.

- Hızlı İşlem Süreleri: Daha kısa olan kaynak süreçleri, üretim verimliliğini ve toplam üretkenliği artırır.

- Azaltılmış Isı Etkisi: Kaynek işlemi esnasında geniş bir ısı etki alanı yaratmadığından, malzeme üzerinde deformasyon ve gerilme gibi istenmeyen etkilerin azaltılması sağlanmış olur.

- Farklı Malzemelerle Uyum: Farklı metal çeşitleri üzerinde çalışabilme yeteneğine sahiptir.

- Otomasyon ve Tekrar Edilebilirlik: Sistem, otomatikleştirilebilen süreçler sunarak insan hatası riskini azaltır ve aynı kalitede yeniden üretim sağlar.

- Daha Az Kaynak Dolgusu: Daha düşük miktarda dolgu malzemesi kullanarak daha az kaynak dikişi oluşturur. Buda maddi tasarruf sağlamanın yanı sıra, daha estetik bir sonuç elde edilmesine imkan tanır.

- Temizlik ve Yüzey Kalitesi: Daha pürüzsüz kaynak dikişleri ve daha az yüzey hasarı ile ürün kalitesini artırır.

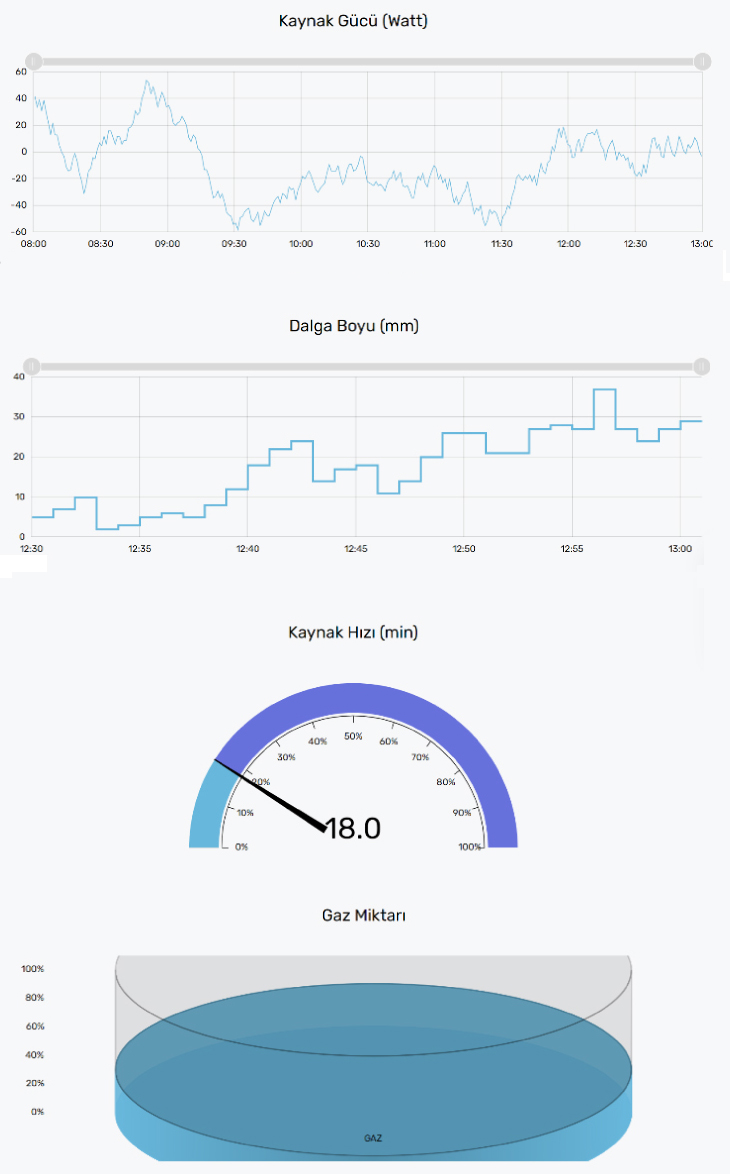

- Dijital Kontrol ve İzleme: Sistem, süreçleri dijital olarak kontrol etme ve izleme yeteneği ile donatılmıştır.

- Otomotiv: Araç gövde yapımları, şasi montajları ve çeşitli bileşenlerin kaynak işlemlerinde.

- Havacılık ve Uzay: Yüksek güvenilirlik ve düşük ağırlık gereketiren uçak yapım ve parça üretiminde.

- Beyaz Eşya: Buzdolabı, çamaşır makinesi gibi ürünlerin metal parçalarının kaynak işlemlerinde.

- İnşaat: Çelik yapıların ve diğer inşaat elemanlarının imalatında.

- Enerji Sektörü: Yenilenebilir enerji sistemleri ve genel enerji tesislerindeki kaynak uygulamalarında.

- Robotik ve Otomasyon: Robotların ve otomasyon sistemlerinin parçalarının montajında ve kaynak işlemlerinde.

- Savunma Sanayii: Hava, kara ve deniz kuvvetlerine ait araçların ve ekipmanların üretiminde.

- Metal İşleme Endüstrisi: Çeşitli metal parçaların üretimi ve montajında.

- Tüp ve Boru Sistemleri: Endüstriyel tesislerde ve altyapılardaki boru kaynak işlemlerinde.

- Tüketici Ürünleri: Elektronik aletlerin ve diğer tüketim ürünlerinin üretiminde.