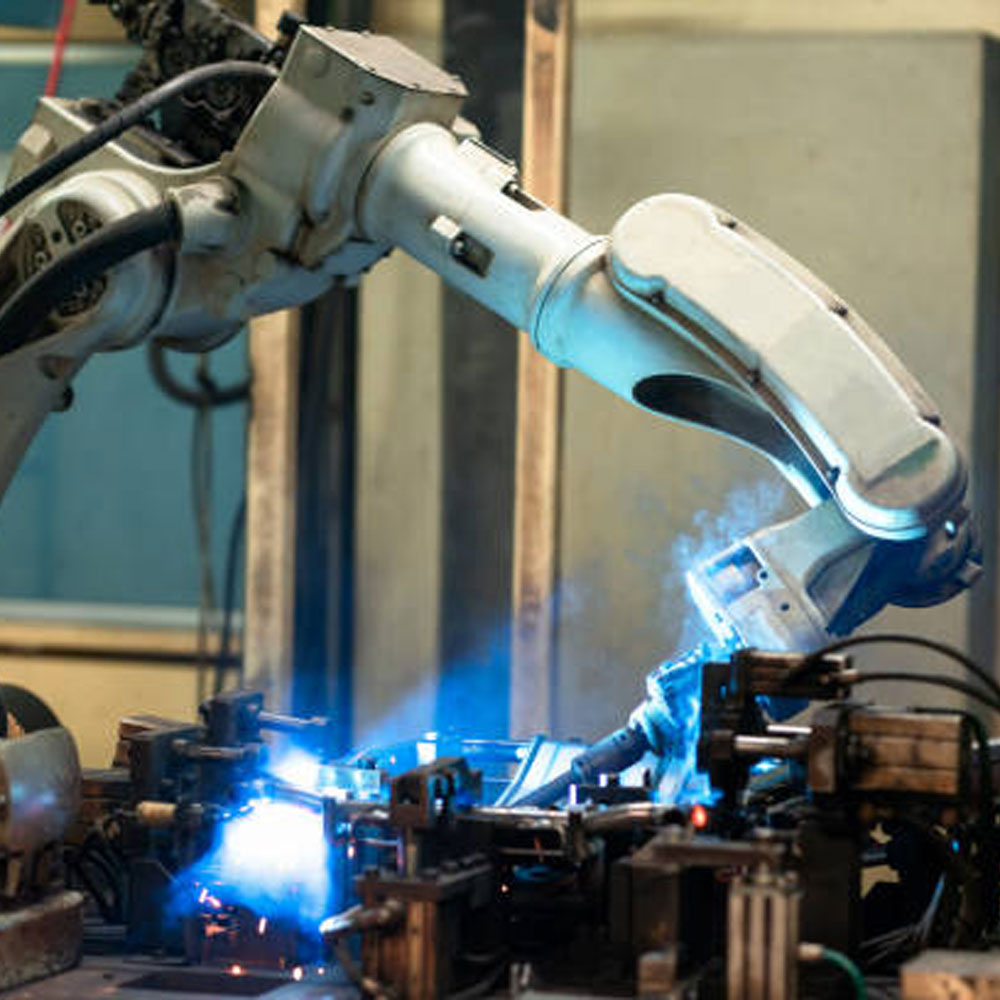

Yüksek üretkenlik sağlamak amacıyla tasarlanmış otomatik kaynak makineleridir. Bu sistemler genellikle robot, yardımcı motorlar ve pozisyoner gibi çevresel aygıtlarla bir araya gelir.

MIG, TIG, plazma ve lazer kaynak yapabilme yeteneğine sahip olup, titreşimsiz çalışma ve dar alanlarda esnek hareket kabiliyeti gibi avantajlar sunarlar.

- Programlama: Robot, belirli bir kaynak sürecini gerçekleştirmek üzere önceden programlanır. Bu programlama süreci, kaynak noktalarını, kaynak hızı, akım ve voltaj ayarlarını içerir.

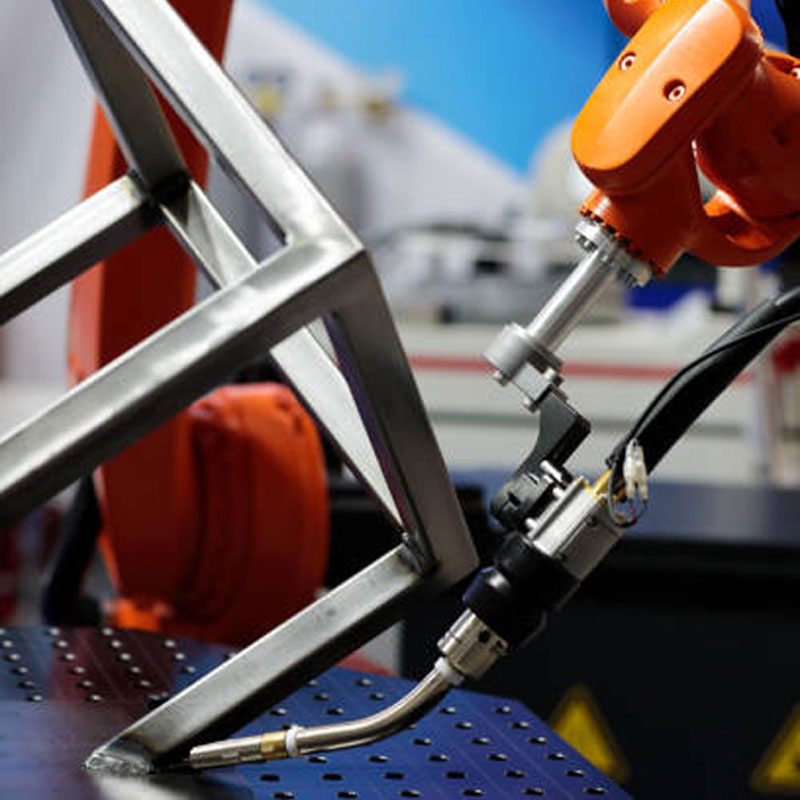

- Pozisyonlama: Robot, kaynak işlemi için uygun konumlamayı sağlar. Genellikle çok eksenli bir tasarıma sahip olduklarından, farklı açılara ve konumlara rahatça hareket edebilirler.

- Kaynak Elektrodu ve Gaz Akışı: WeldBOX-M Ark kaynak robotu, bir kaynak elektroda ve genellikle koruyucu gaz (öargon veya karbondioksit) kullanarak bir ark oluşturur. Elektroda, malzemeyi eriterek birleştirir.

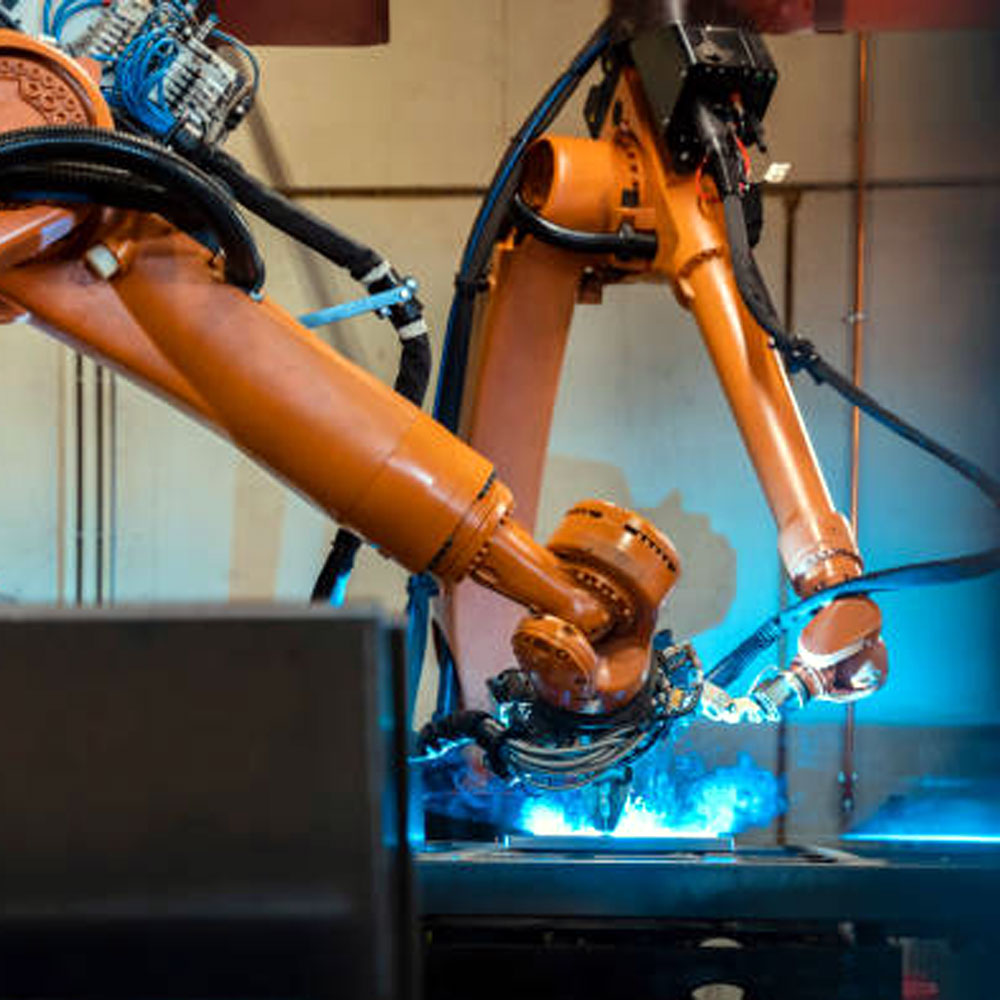

- Ark Oluşumu: Robot, kaynak akımını açar ve elektrod ile iş parçası arasında bir elektrik arkı oluşturarak metalin erimesine ve birleştirilmesine olanak tanır.

- İlerleme: Robotun kaynak sürecindeki hız ve hareket algoritmaları, yüksek verimli kaynak kalitesi için optimize edilir.

- Gözlem ve Kontrol: Hataları tespit etme ve düzeltme amacıyla kaynak kalitesini izleyen sensörler veya kameralarla donatılmıştır.

- Tamamlama ve Ayarlama: Kaynak işlemi tamamlandıktan sonra, robot işlemi sonlandırır ve gerekli ayarlamaları yapar (soğuma süresi, tekrar kontrol vb.).

- Yüksek Verimlilik: Sürekli ve hızlı bir şekilde çalışarak üretim sürecini hızlandırır.

- İş Gücü Tasarrufu: İnsanların üzerinden yapması gereken tekrarlayan iş yükünü alarak, iş gücünün daha yaratıcı ve stratejik görevlere yönlendirilmesine olanak tanır.

- Yüksek Kalite ve Tutarlılık: Üretim süreçlerinde hata payını en aza indirerek, yüksek kaliteli ve tutarlı ürünlerin üretilmesine yardımcı olur.

- Esneklik: Farklı kaynak tekniklerine ve malzemelere uyum sağlama kabiliyetine sahiptir. Programlanabilir olmaları sayesinde yeni iş parçaları için hızla yeniden yapılandırılabilirler.

- Düşük Atık ve Maliyet: Daha hassas kaynak işlemleri sayesinde malzeme israfı minimize edilir. Bu da maliyetleri azaltır.

- İzleme ve Kontrol: Entegre izleme ve kontrol sistemleri ile veri toplama ve analiz yapma imkanı sunararak, süreçlerin optimize edilmesine olanak tanır.

- Güvenlik: İşçi güvenliğini artırır ve kazaların önlenmesine yardımcı olur.

- Daha Az Fiziksel Yorgunluk: Çalışanların iş yerinde fiziksel olarak daha az yorulmasını sağlar.

- Otomotiv: Araç şaseleri, gövde parçaları ve diğer bileşenlerin üretiminde.

- İnşaat ve Tarım Ekipmanları: Büyük metal yapıların, makinelerin ve tarım ekipmanlarının kaynak işlemlerinde.

- Enerji Sektörü: Rüzgar türbinleri, elektrik santralleri ve boru hatları v.b. projelerde.

- Metal İşleme ve İmalat: Metal işleme tesislerinde, çeşitli metal parçaların üretiminde ve montajında.

- Gemi İnşaa: Tersanelerdeki inşa ve tamir işlemlerinde.

- Havacılık ve Uzay: Uçak ve uzay araçları gibi yüksek hassasiyet gerektiren uygulamaların üretim aşamalarında.

- Demir-Çelik Endüstrisi: Stoklama ve taşıma sistemlerinin yapısal bileşenlerinin kaynağında.

- Medikal: Tıbbi cihazların üretiminde kullanılan hassas kaynak süreçlerinde.